Le chemin de roulement constitue la base essentielle des installations de levage, supportant et guidant les déplacements des charges lourdes. Sa conception, adaptée à la capacité et à l’environnement, détermine la sécurité et l’efficacité des opérations. Choix des rails, méthodes d’installation et conformité aux normes garantissent une solution sur mesure, optimisée selon chaque usage et besoin technique.

Comprendre le rôle du chemin de roulement dans les systèmes de levage

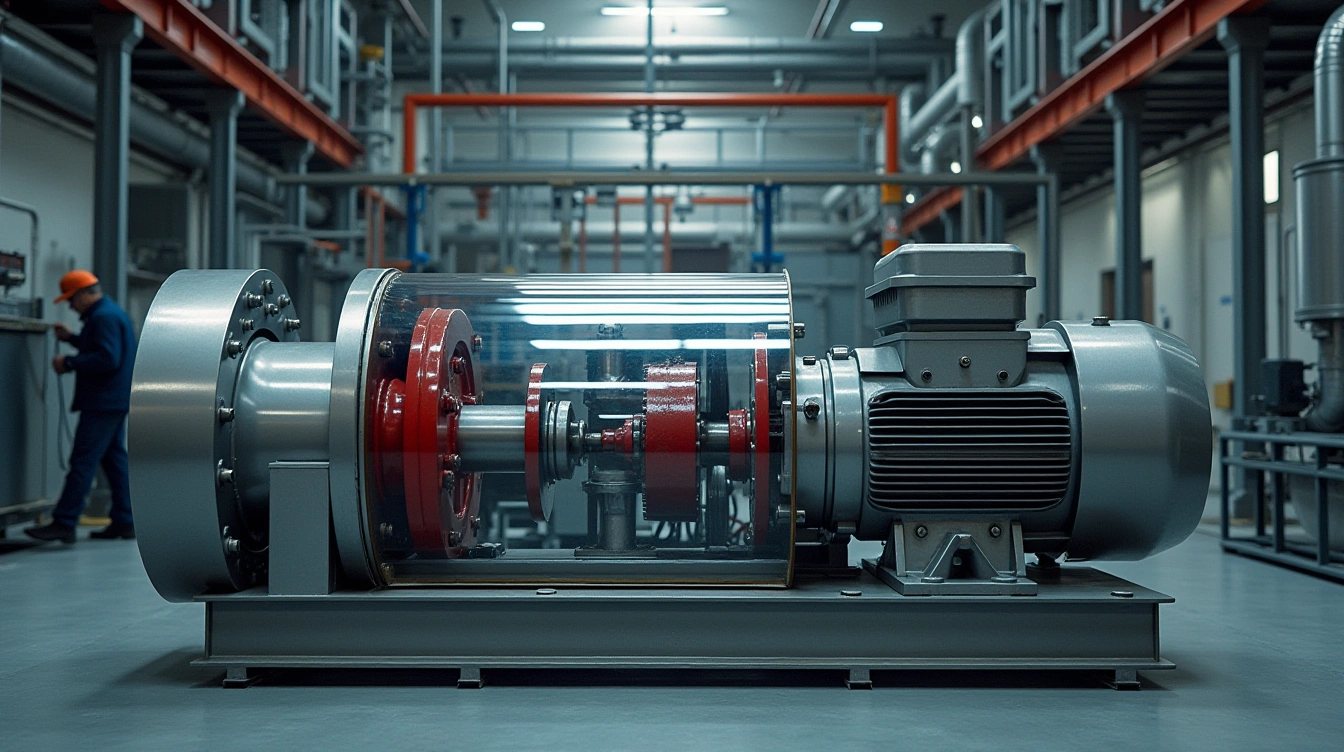

Le chemin de roulement constitue l’élément principal supportant la voie sur laquelle circulent les chariots élévateurs. Il permet la mobilité fluide et sécurisée des appareils de levage, facilitant la montée, la descente et le déplacement longitudinal de charges lourdes. Sa conception doit respecter des normes strictes, notamment celles de sécurité et de résistance.

Lire également : Des conseils business indispensables pour réussir en 2025

La stabilité du chemin de roulement est essentielle. Elle garantit non seulement la sécurité des opérateurs, mais aussi la performance de l’ensemble du système de levage. La capacité de charge doit être adaptée à l’environnement industriel, qu’il s’agisse de charges légères ou exceptionnelles.

Les matériaux utilisés jouent un rôle déterminant. Les rails Burbach en A75 ou en profil carré 6×4 sont privilégiés pour leur solidité, tandis que l’installation doit respecter les normes en vigueur, notamment celles liées aux Eurocodes. Pour plus de détails, vous pouvez voir ceci.

Lire également : Mon Bureau en Suisse : du mobilier professionnel à portée de main

Types et matériaux de chemins de roulement pour appareils de levage

Rails pour pont roulant et systèmes de levage

Les chemins de roulement adaptés aux appareils de levage répondent à des exigences variées. Les rails pour pont roulant de type Burbach, dont les désignations A55, A65 et A75 sont courantes, sont privilégiés dans le levage de charges lourdes ou lors d’utilisations intensives. Ils apportent une résistance technique à l’usure, un guidage précis pour le pont roulant et une compatibilité optimale avec de nombreux systèmes de levage industriels. À l’inverse, les rails en profil carré comme 40×40 ou 60×40 représentent un choix économique pour les applications standards ; ils sont fréquemment adoptés lorsque les charges admissibles restent modérées et que la maintenance du chemin de roulement se concentre sur la simplicité d’accès et d’installation.

Matériaux et fabrication

Le choix des matériaux pour le chemin de roulement influence la longévité et la sécurité des appareils de levage. L’utilisation de l’acier galvanisé bénéficie de traitements de surface avancés pour la prévention de la corrosion, améliorant ainsi la durée de vie des rails pour pont roulant. Ces matériaux intègrent des tolérances adaptées aux contraintes mécaniques, thermiques et environnementales du secteur industriel. Un bon assemblage et des systèmes de guidage performants renforcent la stabilité, la durabilité et réduisent le risque d’usure prématurée.

Systèmes de fixation et installation

L’installation du chemin de roulement combine différentes techniques : fixation par boulonnage, soudure ou ancrage chimique, chaque méthode étant choisie selon l’environnement industriel. Un alignement méticuleux des rails pour pont roulant garantit la conformité avec les normes de sécurité et optimise la performance de chaque appareil de levage. Ce réglage précis contribue à limiter les vibrations, favorisant un fonctionnement homogène et réduisant les besoins en maintenance du chemin de roulement dans la durée.

Mise en œuvre, maintenance et conformité des chemins de roulement

Un chemin de roulement correctement conçu commence par une étude approfondie : le dimensionnement s’effectue selon les Eurocodes, garantissant que la structure soutiendra la charge admissible prévue par les appareils de levage. Chaque plan d’implantation est adapté à l’environnement industriel, prenant en compte la compatibilité avec les rails pour pont roulant et la réglementation transport charges. Le choix des profils de rails s’appuie sur les besoins en guidage précis pont roulant, en tolérances rails levage et en résistance aux contraintes mécaniques rails.

L’installation chemin de roulement exige précision et méthode. Après fabrication en atelier, le montage sur site assure un assemblage optimal de tous les composants, des rails pour pont roulant jusqu’aux accessoires chemin de roulement. L’équipe vérifie le calage et alignement rails, suivant les normes chemin de roulement et les normes de sécurité levage. Les contrôles de sécurité appareils levage précédant la mise en service limitent le risque usure rails et sécurisent le levage charges lourdes.

La maintenance chemin de roulement repose sur des inspections régulières : contrôle usure rails, diagnostics pannes levage et remplacement pièces usées prolongent la durée vie chemins de roulement et optimisent sécurité opérationnelle pont roulant. L’adoption de l’entretien préventif chemins roulement, alliée aux technologies modernes de maintenance prédictive levage, permet l’optimisation parcours levage tout en prévenant la détérioration système pour une conformité chemin de roulement durable.

Structure et fonctionnement des chemins de roulement pour appareils de levage

Les chemins de roulement pour appareils de levage assurent la mobilité des charges lourdes grâce à une structure stable et un système de rails pour pont roulant adaptés. Le dimensionnement chemins roulement commence par une analyse fine des charges admissibles chemin roulement et des contraintes environnementales levage. L’équipe d’étude prend en compte la configuration bâtiments et les différentes profils rails : rails Burbach pour charges intensives, carrés de roulement pour des interventions plus classiques et économiques.

Chaque installation chemin de roulement se base sur une combinaison précise de poutres, de systèmes de fixation rails, et de calage et alignement rails afin d’obtenir un guidage précis pont roulant. Les rails pour pont roulant de type Burbach (A55, A65, A75…) ou les sections carrées (40×40, 50×30…) sont choisis selon la compatibilité appareils levage et le poids maximal supporté. Le choix matériaux rails levage conditionne la longévité chemins de roulement, spécialement dans des environnements industriels exposés.

La maintenance chemin de roulement intègre le contrôle usure rails, le remplacement pièces usées et le réglage rails pont roulant. Une inspection chemin de roulement régulière est recommandée pour prévenir la détérioration système et garantir la sécurité appareils levage. Ce suivi permet aussi de répondre aux normes sécurité levage et contribuer à l’optimisation parcours levage et à la sécurité opérationnelle pont roulant.